قطعات لاستیکی در کاربردهای صنعتی مختلف مورد استفاده قرار می گیرند. در واقع، تمام صنایع بزرگ از لاستیک و قطعات لاستیکی استفاده می کنند. صنعت محصولات لاستیکی به عنوان یک بخش مهم صنعت در نظر گرفته می شود که در سطح جهان شاهد رشد زیادی بوده است. هنگامی که ما در مورد صنعت لاستیک صحبت می کنیم، به معنای صنعتی تولید لاستیک مصنوعی و طیف گسترده ای از محصولات لاستیکی اعم از عایق ها تا قطعات لاستیکی صنعتی است. ویژگی های منحصر به فرد خاصی از لاستیک وجود دارد که آن را به یک محصول مهم تبدیل می کند که در زمینه های مختلفی مانند حمل و نقل، معدن، مراقبت های بهداشتی و حتی فعالیت های ورزشی مورد استفاده قرار می گیرد. با توجه به تنوع محصولات لاستیکی تولیدی، صنعت لاستیک به طیف وسیعی از صنایع مانند کشاورزی، ساخت ساز و عمران خدمات عرضه میکند.

ویژگی های قطعات لاستیکی

وقتی به طراحی قطعات لاستیکی برای کاربردهای تخصصی میرسیم، چندین ویژگی وجود دارد که باید در نظر گرفته شوند. در اینجا چهار بخش از این ویژگی ها را بیان میکنیم.

1. مقاومت قطعات لاستیکی

همه الاستومرها تا درجهی خاصی میتوانند تحت انقباض قرار گیرند. که این درجه به نوع مواد به کار رفته در قطعات لاستیکی و همچنین گسترهای از عوامل دیگر، از جمله، طراحی ابزار، روش قالبگیری، هندسه قطعه وابسته است.

2. سازگاری شیمیایی

هیچ ماده لاستیکی کامل نیست و در همه شرایط کاربرد ندارد. به این ترتیب، باید برای انتخاب بهترین ترکیب، علم و تجربه بالایی از محیط مورد استفاده و انواع لاستیک وجود داشته باشد. تعداد رو به رشد پلیمرها و فرآیندهای تولید موجود برای قطعات لاستیکی محدوده راهحلها برای هر مشکلی را افزایش داده است.

یکی از چالش های عمده ای که امروزه تولیدکنندگان قطعات لاستیکی با آن مواجه هستند، استفاده و ترکیب مواد شیمیایی است. با توجه به آنچه گفته شد، انتخاب مناسب ترین ماده الاستومری که قادر به مقاومت در برابر انواع محیط ها باشد ضروری است.

3. سختی شور (Shore)

مقیاسهای سختی شور برای ارایه یک نقطه مرجع مشترک برای مقایسه مواد مختلف توسعه داده شدند. این روش با استفاده از یک سختی سنج اندازهگیری میشود، که یک میله فولادی فنری را برای فشردهسازی سطح ماده نمونه بکار میگیرد و سپس یک عدد را باز میگرداند. سختی شور ۰ برابر با حداکثر مقدار فرورفتگی ممکن است در حالی که سختی ۱۰۰ نشاندهنده مقاومت بسیار زیاد در برابر فرورفتگی است.

4. هندسه و شکل قطعات لاستیکی

فرآیند تولید برخی از محدودیتها را برای چگونگی ظاهر محصول نهایی خود ایجاد میکند. بنابراین ترکیب ویژگیهای ویسکوالاستیک و روشهای قالبگیری نیازمند علم و تجربه طراحی است. هرچه هندسه طرح قطعات لاستیکی سادهتر باشد، تولید آن نیز آسانتر خواهد بود.

کاربردهای قطعات لاستیکی

طیف گستردهای از قطعات لاستیکی در ساخت قطعات کاربردی برای اکتشاف نفت و گاز، خودرو، مکانیک، تولید، تولید کابل و صنایع ساختمانی استفاده می شود. چنین محصولاتی برای کاربردی بودن از مواد اولیه های مختلفی ساخته میشوند. قطعات لاستیکی در کاربردهای صنعتی مختلف مورد استفاده قرار می گیرند. در واقع، تمام صنایع بزرگ از لاستیک و محصولات آن استفاده می کنند. این صنعت به عنوان بخشی مهم مبتنی بر منابع در صنایع مختلف در نظر گرفته می شود و به همین دلیل صنعت لاستیک در سطح جهان شاهد رشد مداوم و قوی بوده است. هنگامی که ما در مورد صنعت لاستیک صحبت می کنیم، به معنای صنعتی تولید لاستیک مصنوعی و طیف گسترده ای از قطعات لاستیکی است که از فرش درب ها گرفته تا نوارهای لاستیکی و محصولات لاستیکی صنعتی را شامل می شود.. با توجه به تنوع محصولات لاستیکی تولیدی، صنعت لاستیک به طیف وسیعی از صنایع پایین دستی خدمات می دهد. از جمله کاربردهای این محصولات می توان به موارد زیر اشاره کرد:

- شیلنگ ها و لوله از جمله قطعات لاستیکی مورد استفاده در صنعت کشاورزی هستند.

- بیشتر لاستیک ها و لوله های مورد استفاده در خودروها از لاستیک ساخته شده اند. بنابراین، لاستیک نقش بسیار مهمی در صنعت خودرو و صنعت حمل و نقل ایفا می کند.

- دستکش های پزشکی و سایر تجهیزات حفاظتی که برای استفاده توسط متخصصان پزشکی تولید می شوند، از جمله این محصولات در صنعت بهداشت هستند.

تولید قطعات لاستیکی

صنعت لاستیک از نظر فرآیندهای تولید و کاربردها دستخوش تغییراتی شده است. ولکانیزاسیون جایگزین روش های دیگر در تولید قطعات لاستیکی شده است. یک روند کلیدی در تولید این محصولات، ظهور الاستومرهای ترموپلاستیک است که در حال جایگزینی لاستیک ها هستند. مشخصه اصلی این الاستومرها این است که اگرچه خاصیت ارتجاعی مشهود در لاستیک را نشان می دهند، اما مانند پلاستیک ها هم به طور دائم تغییر شکل می دهند. این ویژگی اجازه می دهد تا از فناوری تولید پلاستیک برای تولید محصولات الاستومری استفاده شود که مزایای قابل توجهی از نظر هزینه و کارایی را نسبت به روش های سنتی ساخت لاستیک ارائه می دهد.

استفاده از قطعات لاستیکی، به جای پلاستیک، ماندگاری طولانی مدت اقلام را با حداقل سایش و پارگی تضمین می کند. اکثر محصولات لاستیکی به گونه ای ساخته می شوند که ضد آب، مقاوم در برابر حرارت و انعطاف پذیر باشند. محصولات لاستیکی از اقلام معمولی خانگی تا قطعات مکانیکی پیچیده را شامل می شود. لاستیک صنعتی ماده ایده آلی برای محصولاتی است که می خواهید در شرایط مختلف برای مدت طولانی دوام بیاورند.

هنگامی که مصرف کنندگان استفاده از قطعات لاستیکی را ترجیح میدهند، دوام، انعطاف پذیری و ایمنی را انتخاب می کنند. این همان چیزی است که لاستیک را برای قطعات کوچک و بزرگ بسیار مناسب می کند.

فرآیند تولید قطعات لاستیکی

پلیمر اساساً یک ترکیب الاستومری لاستیک است که از لاتکس طبیعی تولید شده یا بهصورت مصنوعی ساخته شده است. در حال حاضر بیش از 32 الاستومر مصنوعی شناخته شدهاند. مرحله اولیه طراحی، فرمول الاستومری است که برای آن خواص خاصی مانند سختی، رنگ، درجه مقاومت شیمیایی و سایر موارد را میخواهیم.

مرحله اول: تهیه فرمولاسیون

در این مرحله، افزودنیهای مختلف با پلیمر پایه ترکیب میشوند تا مخلوطی به نام «فرمولاسیون» با خواص خاص طراحی شود. هرگونه تغییر در افزودنیها بر ویژگیهای نهایی فرمولاسیون تأثیر میگذارد و ممکن است یک ویژگی را به ضرر دیگری بهبود بخشد. بهعنوانمثال، نمیتوان انتظار داشت که یک فرمول NBR مقاومت شیمیایی بالای خود را در برابر روانکنندهها حفظ کند. یک فرمول الاستومری، در میان سایر افزودنیها، حاوی موارد زیر است:

- شتابدهندههای ولکانیزاسیون

- رنگدانهها و تثبیتکنندههای کهنگی ناشی از نور خورشید، ازن و…

- نرمکنندههایی که انعطافپذیری را بهبود میبخشد و شکنندگی را کاهش میدهد.

- بازدارنده آتش، بازدارنده شعله، عوامل ضد الکتریسیته ساکن.

- پرکنندههایی که اثر آن فقط افزایش چگالی فرمولاسیون است.

در این فرایند تولید قطعات لاستیکی، هنگامی که فرمول طراحی شد، میکسر با پلیمر پایه، بهعنوانمثال فلور الاستومر تغذیه میشود، افزودنیهای مختلفی که قبلاً وزن شدهاند اضافه میشوند. انواع مختلفی از میکسرها وجود دارد که رایجترین آنها نوع Banbury است. این میکسرها که شامل یک جفت روتور مارپیچ است، در داخل یک محفظه بسته میچرخند که اجزا در آن بارگذاری میشوند.

مرحله دوم: پردازش قطع:

قالبگیری تزریقی یا فشردهسازی: برای هر دو روش، در اصل، فرایند یکسان است. الاستومر را در قالب داغ قرار داده و پرس میکنند. سپس قسمت “قالب شده” سرد شده و خارج میشود. بنابراین، برای مقادیر زیاد و اندازههای نسبتاً کوچک تولید قطعات لاستیکی، ترجیحاً از قالبگیری تزریقی استفاده میشود. برای مقادیر کم اما اندازههای بزرگ، قالبگیری فشاری انتخاب میشود.

- اکستروژن پروفیل، برش پروفیل و پیوند بعدی توسط ولکانیزه کردن یا چسباندن: گلوله الاستومر به یک اکسترودر گرم شده الکتریکی وارد میشود که الاستومر را در امتداد پروانه ذوب و فشرده میکند تا آن را از طریق یک نازل خارج کند. قطر و هندسه نازل متفاوت است.

- ماشینکاری: با ماشینکاری یک میله یا لوله از مواد موردنظر با ماشین تراش یا CNC. میله به یک صفحه متصل میشود. این در حالی است که ابزار مواد را حذف میکند تا قسمت موردنظر به دست آید. زمانی که مقادیر کم موردنظر باشد، گزینه جالبی است، زیرا در این مورد هزینه قالب وجود ندارد.

- برش: چندین فن آوری وجود دارد که هرکدام مزایای خاص خود را دارند که بهعنوان ماده خام از مقداری نیمهتمام به شکل صفحهای از مواد خام هستند.

- Rotomoulding: این تکنیک گاهی اوقات کاردستی است که در آن قالب در حمامی از مواد خام مایع غوطهور میشود. فرمهای بهدستآمده فقط میتوانند متقارن باشند و بهویژه در ساخت دمهای سری کوچک استفاده میشوند.

مرحله سوم: ولکانیزاسیون و پس کیترینگ

برای اینکه مخلوط خام الاستیک باشد، یک واکنش شیمیایی به نام «ولکانیزاسیون»، «سخت دادن» یا «صلیببندی» باید تحت شرایط فشار معین انجام شود. این یک فرایند شیمیایی غیرقابلبرگشت در تولید قطعات لاستیکی است. برای این منظور، یک کاتالیزور واکنشی به مخلوط اضافه میشود که ممکن است یک پراکسید آلی، اکسیدهای فلزی یا ترکیبی باشد که گوگرد آزاد میکند.

ولکانیزاسیون آن بهعنوان «سخت گوگرد» شناخته میشود. پلهایی بین زنجیرههای پلیمری بلند ایجاد میشود و لاستیک پس از تغییر شکل، حالت ارتجاعی پیدا میکند و به شکل اولیه خود بازمیگردد. ازآنجاییکه این یک واکنش آهسته است، فرایند میتواند در اتوکلاوها ادامه یابد و از شتابدهندهها در مخلوطها استفاده شود.

سختی نهایی فرمولاسیون متغیر بوده و باتوجهبه شرایط واکنش تنظیم میشود. پس از واکنش پخت، جرمی به دست میآید که الاستیک است و به فرمول الاستومری پاسخ میدهد. در مورد قالبگیری، ولکانیزاسیون بخشی از فرایند است و در همان عمل قالبگیری رخ میدهد. از طرف دیگر، در اکستروژن، ولکانیزاسیون یک درمان پس از فرایند است. در مورد برش و ماشینکاری، از محصولات نیمهتمام مکانیزه استفاده میشود.

سختی نهایی فرمولاسیون متغیر بوده و باتوجهبه شرایط واکنش تنظیم میشود. پس از واکنش پخت، جرمی به دست میآید که الاستیک است و به فرمول الاستومری پاسخ میدهد. در مورد قالبگیری، ولکانیزاسیون بخشی از فرایند است و در همان عمل قالبگیری رخ میدهد. از طرف دیگر، در اکستروژن، ولکانیزاسیون یک درمان پس از فرایند است. در مورد برش و ماشینکاری، از محصولات نیمهتمام مکانیزه استفاده میشود.

مرحله چهارم: تکمیل سطح

برخی از سیستمهای تولیدی، مانند قالبگیری که بیشترین استفاده را دارد، میتوانند سوراخهای خاصی یا باقیماندههای مواد را در قسمتهای مختلف ایجاد کنند. این قسمتها در ناحیه اتصالات قالب، واردکردن هستهها در قالبهای پیچیده یا بقایای مجرای تزریق هستند. بسته به هندسه محصول نهایی، مواد و میزان تحمل آن، ما از سیستمهای مختلف تخلیه استفاده خواهیم کرد، بهعنوانمثال:

- دستی

- برودتی

- مکانیکی

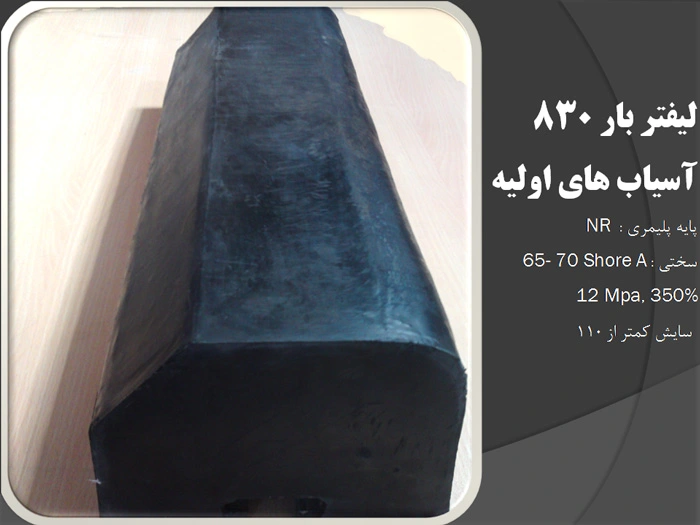

تولید قطعات لاستیکی مانند واشر نوار نقاله

این نوع سیستم تمیزکردن معمولاً بهصورت غیرمتمرکز در تولید برای شستشوی مداوم قطعات به طور مستقیم در خط تولید استفاده میشود. این سیستم بهطوری است که از جابهجایی قطعات بین مراکز ماشینکاری و سیستمهای تمیزکردن اجتناب شود. این امر بهویژه برای تولید انبوه قطعات یکنواخت در ارتباط با پانچ کردن، تراشکاری و روشهای تولید مشابه مرتبط است.

متخصصان ما در مجتمع فناوران صنعت بردسیر میتوانند به شما کمک کنند تا بهترین محصولات لاستیکی را با توجه به کاربرد با ویژگیهای موردنظر انتخاب کنید.

اتصال قطعات لاستیکی به فلز

از فلزهای مختلفی مانند آلومینیوم، فولاد وبرنج میتوان برای اتصال به قطعات لاستیکی استفاده کرد. از آنجایی که سرب از نظر شیمیایی با اتصال لاستیک مقابله می کند، فلزاتی که کمترین سطح سرب را دارند، آسان تر به هم متصل می شوند. آماده سازی سطح فلز نیز مهم است. زنگ زدگی، روغن فرآوری و روان کننده ها همگی با چسبندگی تداخل دارند. برای مقاومت در برابر محیط های سخت، بستر فلزی ممکن است نیاز به عملیات شیمیایی داشته باشد.

قطعات لاستیکی قالب گیری شده

قطعات لاستیکی قالب گیری شده برای نصب و تعویض سریع عالی هستند. آنها همچنین قیمت پایین تری دارند و مقرون به صرفه هستند. در ادامه به بررسی کاربردهای برخی از قطعات لاستیکی قالبگیری شده رایج پرداختیم:

سپر: این اجزا به محافظت از وسایل نقلیه، تجهیزات و دیوارها در برابر آسیب کمک می کنند.

گرومت: از این قطعات برای پوشاندن سوراخ ها و گوشه های تیز استفاده می شود. گرومت یا گیره های لاستیکی نوعی از لوازم جانبی تجهیزات سیم کشی هستند. هدف استفاده از گرمت این است که سیم ها را از برش توسط برش های صفحه تیز محافظت کند و در عین حال ضد گرد و غبار و ضد آب باشد. از این قطعات لاستیکی به طور گسترده ای در زمینه های مختلف مانند الکترونیک، لوازم الکتریکی، ماشین آلات، تجهیزات ورزشی، مبلمان و روشنایی استفاده می شود. انواع مختلفی از مواد لاستیکی برای تولید گرومت های لاستیکی وجود دارد. مواد رایج مورد استفاده عبارتند از: لاستیک نیتریل، لاستیک طبیعی، نئوپرن، سیلیکون و فلوئوروبرکه سختی آنها بیشتر 30-60 Shore A است.

بوش های ساقه فلنج: برای عایق کاری استفاده می شود، این قطعه لاستیکی قالب گیری شده از انواع تجهیزات و لوازم جانبی محافظت می کند.

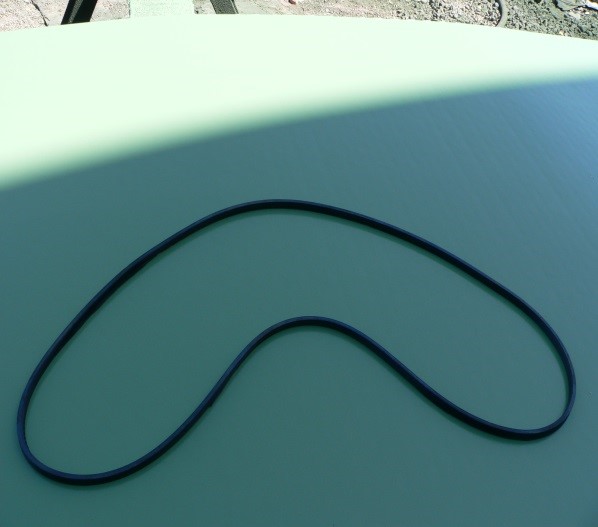

اورینگ (O-Rings): از این نوع قطعات به عنوان آب بند استفاده می شود.

لوله و قطعات اکسترود شده: در کاربردهای عمومی ماشین آلات استفاده می شود.

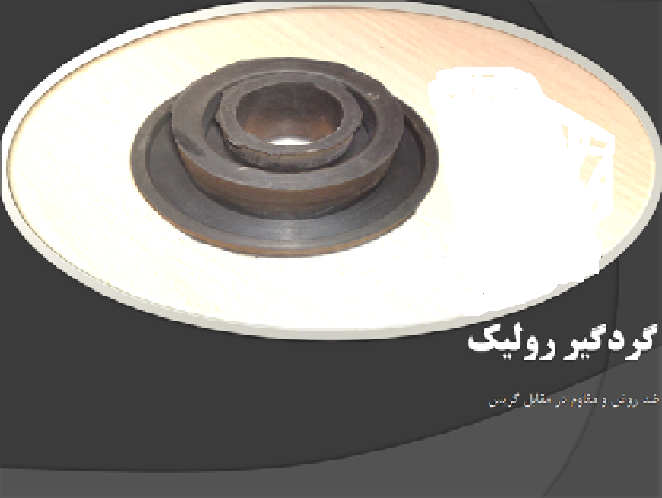

پدهای ضد لرزش: این محصولات از الاستومرهایی که لرزش را کاهش می دهند، ساخته میشوند. کاربردهای آنها برای پمپ ها، موتورها، تجهیزات آزمایشگاهی و لوازم مصرفی می باشد که باعث کاهش صدا و اصطکاک میشوند. برای استفاده درست از این قطعات، باید در اتصال آنها به فلزها دقت شود.

مکنده: برای انواع کاربردهای عمومی.

درپوش: از سطوح یا اجزاء در برابر آسیب یا ضربه های خارجی محافظت می کند.

پایه های کمپرسور ایزوله ای برای کاهش انتقال ارتعاش ایجاد می کنند.

مجتمع فناوران صنعت بردسیر یکی از تولید کنندگان و تامین کننده برتر قطعات لاستیکی در ایران از جمله انوع لاینرها، واشر، نوارنقاله، تسمه، پروانه، پمپ و موارد دیگر است. ما مجموعههایی از تسمه نقاله، ضربه گیرها و درزگیرها، دیافراگم و موارد دیگر را ارائه میکنیم. مجتمع ما با محصولات با کیفیت برتر و بهترین خدمات آماده همکاری با تمام صنایع و عموم مردم است. ما مشتاقانه منتظر فرصتی هستیم تا نیازهای شما به انواع قطعات لاستیکی صنعتی را برآورده کنیم. شما میتوانید برای مشاوره با کارکنان با تجربه ما، با ما در تماس باشید.